Calibração de Válvula

Todos os anúncios em Calibração de Válvula

Saiba mais sobre Calibração de Válvula

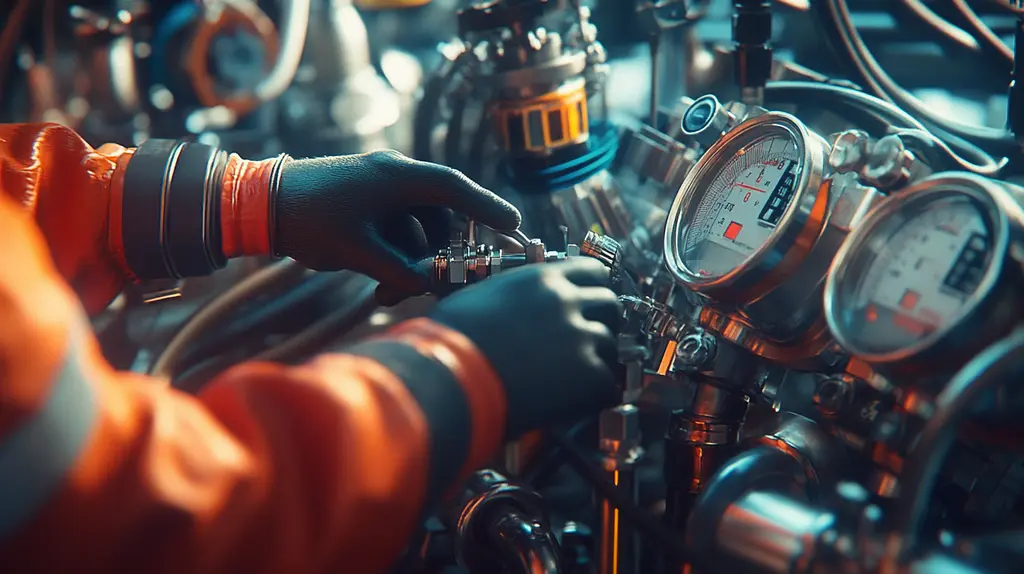

A calibração de válvula é um processo crítico para garantir a eficiência e a segurança de sistemas industriais. Este procedimento envolve ajustar as válvulas para que elas funcionem de acordo com os parâmetros técnicos especificados pelos fabricantes.

Dessa forma, é possível evitar falhas operacionais e garantir a precisão no controle de processos. Neste texto, iremos explorar os principais aspectos da calibração de válvula, incluindo sua importância, os tipos de válvulas, e o procedimento de calibração.

Importância da Calibração de Válvula

A calibração adequada das válvulas traz uma série de benefícios para as operações industriais. Entre os principais, podemos destacar:

- Precisão Operacional: A calibração garante que as válvulas abram e fechem em momentos exatos, conforme exigido pelo processo.

- Segurança: Válvulas mal calibradas podem levar a vazamentos ou pressão excessiva, resultando em acidentes.

- Eficiência Energética: Com válvulas calibradas, é possível reduzir o consumo desnecessário de energia e otimizar o desempenho.

- Vida Útil do Equipamento: A calibração regular previne desgastes e aumenta a durabilidade das válvulas, reduzindo custos de manutenção.

Consequentemente, a calibração de válvulas não deve ser subestimada. A falta de atenção nesse processo pode acarretar sérios problemas operacionais.

Tipos de Válvulas

A calibração se aplica a diversos tipos de válvulas, cada uma com características específicas. As principais incluem:

- Válvulas de Controle: Utilizadas para regular o fluxo e a pressão de fluidos.

- Válvulas de Alívio: Projetadas para liberar pressão excessiva no sistema.

- Válvulas de Estrangulamento: Controlam o fluxo com maior precisão, utilizando um orifício específico.

- Válvulas de Esfera: Permitem um controle rápido do fluxo, sendo comumente empregadas em sistemas de água ou gás.

Cada tipo de válvula requer cuidados específicos durante o processo de calibração.

Procedimento de Calibração

O procedimento de calibração de válvulas pode ser realizado em algumas etapas simples, mas que exigem precisão e conhecimento técnico. O processo inclui:

- Preparação: Desconectar a válvula e preparar a área de trabalho. Isso envolve a coleta de documentos técnicos e mapas de instalação.

- Verificação da Válvula: Antes de calibrar, examine a válvula quanto a desgastes ou danos visíveis que possam afetar o desempenho.

- Instrumentação: Equipar-se com manômetros, medidores de pressão, e outros aparelhos necessários para medir o desempenho da válvula.

- Calibração: Com o sistema em funcionamento, ajuste a válvula conforme as especificações, garantindo que ela atenda a todas as condições operacionais.

- Testes de Verificação: Após a calibração, realize testes para confirmar que a válvula está operando corretamente dentro dos parâmetros estabelecidos.

Por outro lado, a falta de treinamento adequado pode resultar em erros durante a calibração. Portanto, é essencial que técnicos qualificados realizem esse processo.

Conclusão

Em resumo, a calibração de válvula é um aspecto essencial da manutenção de sistemas industriais. Garantir que as válvulas estejam devidamente calibradas melhora a eficiência, segurança e vida útil dos equipamentos.

Além disso, este processo é vital para manter a integridade dos sistemas operacionais. Para garantir resultados eficazes, recomenda-se realizar a calibração de forma regular e por profissionais qualificados.

Portanto, investir em calibração correta significa garantir um funcionamento otimizado e seguro das operações industriais. A atenção a esse detalhe pode significar a diferença entre um sistema produtivo e um potencial problema de segurança.